免费热线:400-816-6905

5月27日,山东潍坊高密市某化学有限公司发生爆炸事故,各级组织力量全力搜救。截至目前,事故已造成5人死亡,6人失联,19人轻伤。

据现场目击者反映,现场情况十分危急。巨大的爆炸声打破了厂区的宁静,浓烟滚滚升腾而起,火光冲天漫天黄烟,冲击波震碎数公里外玻璃。爆炸产生的冲击力使得周边设施受到不同程度的损坏,现场一片狼藉。事故发生后,相关部门高度重视,立即作出安排部署,省、市、县三级启动应急处置机制,成立联合救援指挥部,全力组织开展救援,全面做好失联人员搜救、伤员救治、家属安抚、善后处置、环境监测等各项工作。目前现场搜救和清理工作仍在进行中。

事故发展时间:

11:55:12 中控室监测到硝化反应釜温度异常(从80℃骤升至147℃)

11:56:03 自动降温系统启动失败,值班人员手动操作紧急泄压阀

11:56:47 车间东南角首次出现明火,消防喷淋系统未触发

11:57:29 主反应釜发生爆燃(相当于2.3吨TNT当量)

11:58:06 连环爆炸引发相邻储罐区二甲苯泄漏燃烧

事故原因初步指向设备维护缺陷(如未及时更换老化的反应釜密封垫圈)及安全管理漏洞;原设计产能2万吨/年,实际运行负荷达187%;反应釜冷却面积未随产能增加而改造;涉事车间 80% 操作人员未接受精细化工反应安全风险专项培训,且企业未针对连续流工艺制定详细应急处置方案。环保部门在事故下风方向检测到苯系物和氮氧化物浓度超标,已启动环境应急响应。

化工生产过程复杂

涉及的危险化学品易燃易爆、有毒有害

一旦发生事故

破坏力强、社会影响大

防范危化和化工安全事故

这些重大隐患情形一定要严防

↓↓↓

化工和危险化学品生产经营单位

重大生产安全事故隐患判定标准(试行)

依据有关法律法规、部门规章和国家标准,以下情形应当判定为重大事故隐患:

一、危险化学品生产、经营单位主要负责人和安全生产管理人员未依法经考核合格。

二、特种作业人员未持证上岗。

三、涉及“两重点一重大”的生产装置、储存设施外部安全防护距离不符合国家标准要求。

四、涉及重点监管危险化工工艺的装置未实现自动化控制,系统未实现紧急停车功能,装备的自动化控制系统、紧急停车系统未投入使用。

五、构成一级、二级重大危险源的危险化学品罐区未实现紧急切断功能;涉及毒性气体、液化气体、剧毒液体的一级、二级重大危险源的危险化学品罐区未配备独立的安全仪表系统。

六、全压力式液化烃储罐未按国家标准设置注水措施。

七、液化烃、液氨、液氯等易燃易爆、有毒有害液化气体的充装未使用万向管道充装系统。

八、光气、氯气等剧毒气体及硫化氢气体管道穿越除厂区(包括化工园区、工业园区)外的公共区域。

九、地区架空电力线路穿越生产区且不符合国家标准要求。

十、在役化工装置未经正规设计且未进行安全设计诊断。

十一、使用淘汰落后安全技术工艺、设备目录列出的工艺、设备。

十二、涉及可燃和有毒有害气体泄漏的场所未按国家标准设置气体检测报警器,爆炸危险场所未按国家标准安装使用防爆电气设备。

十三、控制室或机柜间面向具有火灾、爆炸危险性装置一侧不满足国家标准关于防火防爆的要求。

十四、化工生产装置未按国家标准要求设置双重电源供电,自动化控制系统未设置不间断电源。

十五、安全阀、爆破片等安全附件未正常投用。

十六、未建立与岗位相匹配的全员安全生产责任制或者未制定实施生产安全事故隐患排查治理制度。

十七、未制定操作规程和工艺控制指标。

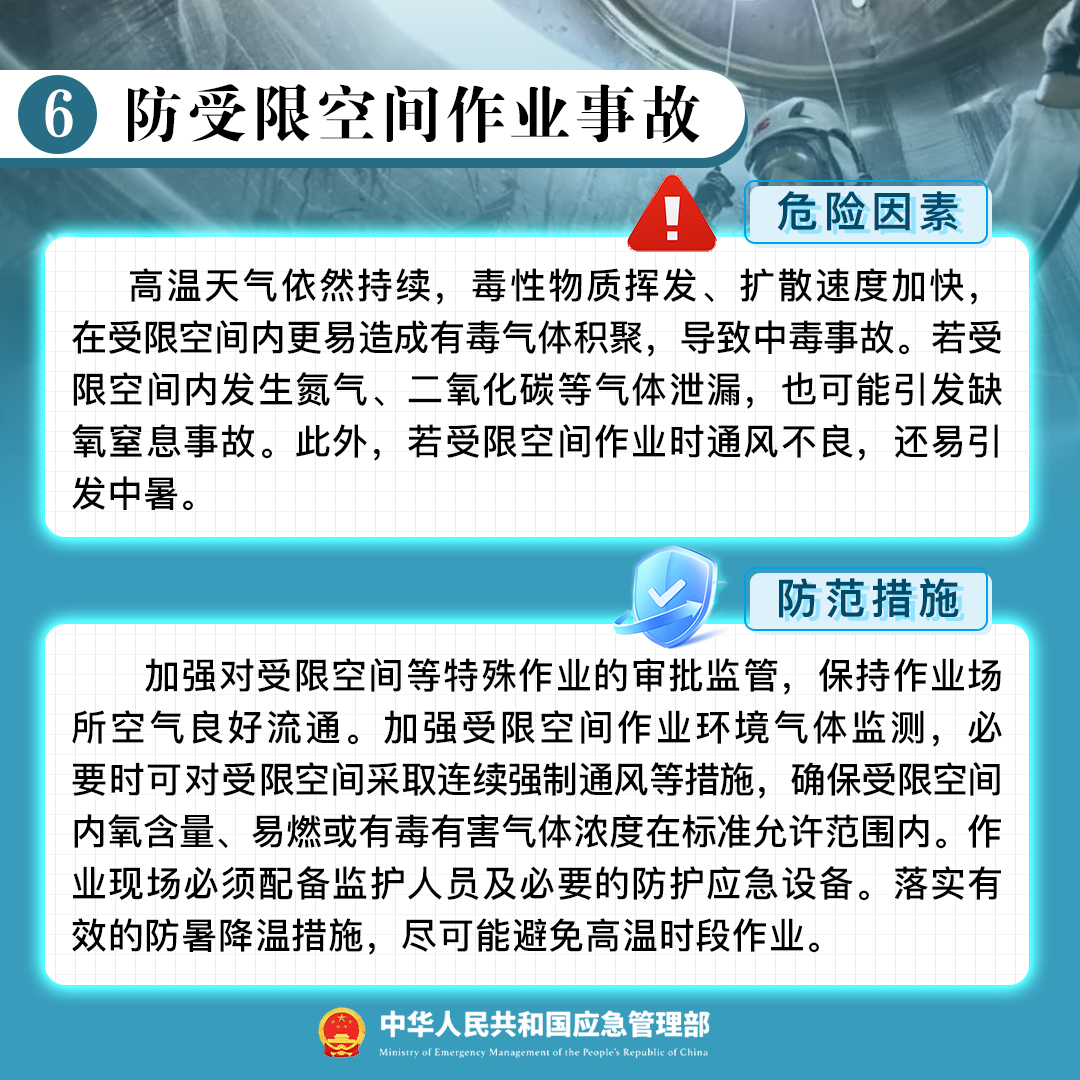

十八、未按照国家标准制定动火、进入受限空间等特殊作业管理制度,或者制度未有效执行。

十九、新开发的危险化学品生产工艺未经小试、中试、工业化试验直接进行工业化生产;国内首次使用的化工工艺未经过省级人民政府有关部门组织的安全可靠性论证;新建装置未制定试生产方案投料开车;精细化工企业未按规范性文件要求开展反应安全风险评估。

二十、未按国家标准分区分类储存危险化学品,超量、超品种储存危险化学品,相互禁配物质混放混存。

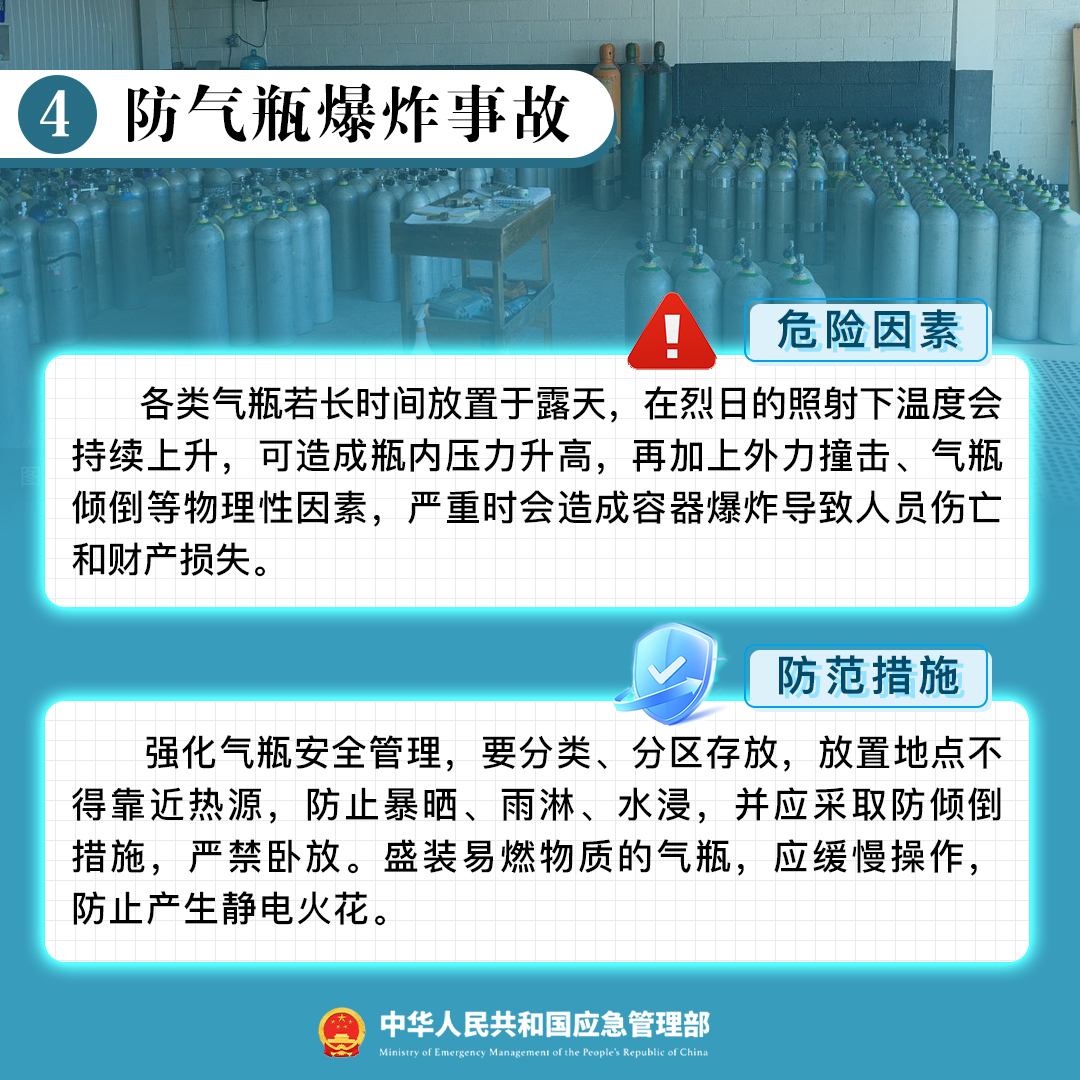

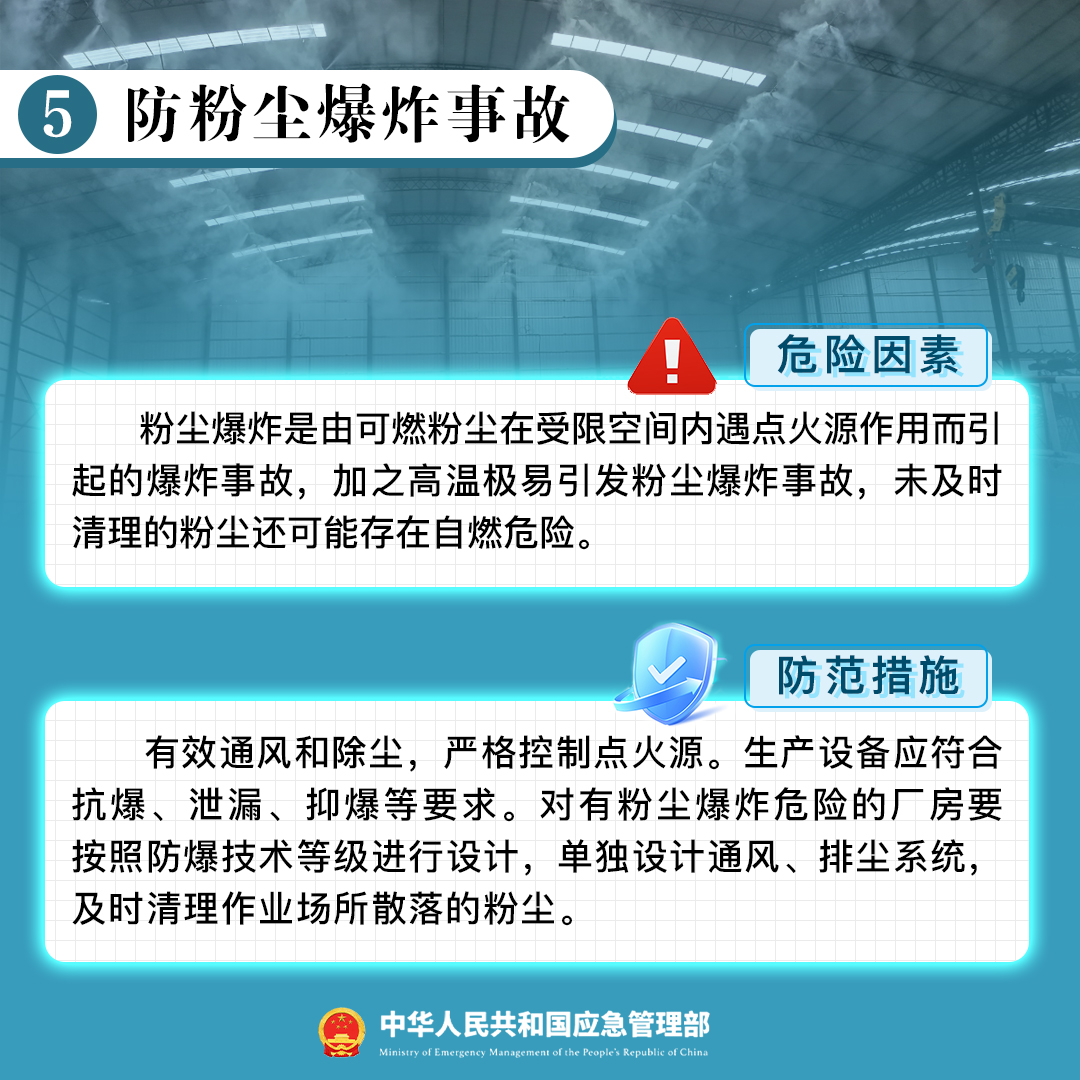

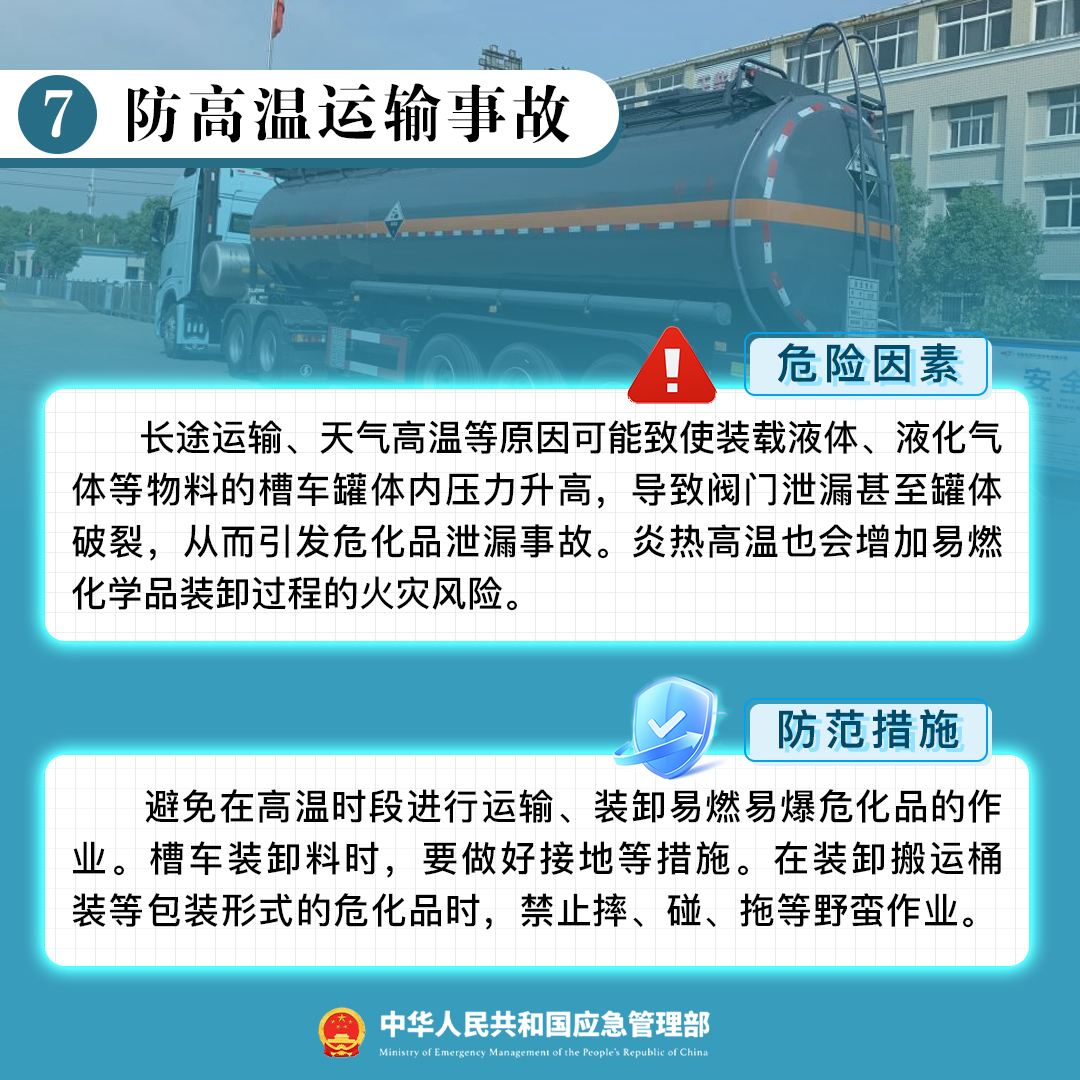

进入夏季汛期

化工和危化品企业应如何防范风险?

这份提示请了解!

↓↓↓

来源:应急管理部、新华社及网络,版权归原作者所有,如有侵权请联系我们

24小时在线

400-816-6905

131 5315 7968

抖音二维码

瑶安公众号

山东瑶安电子科技发展有限公司 版权所有

鲁ICP备16012337号-1